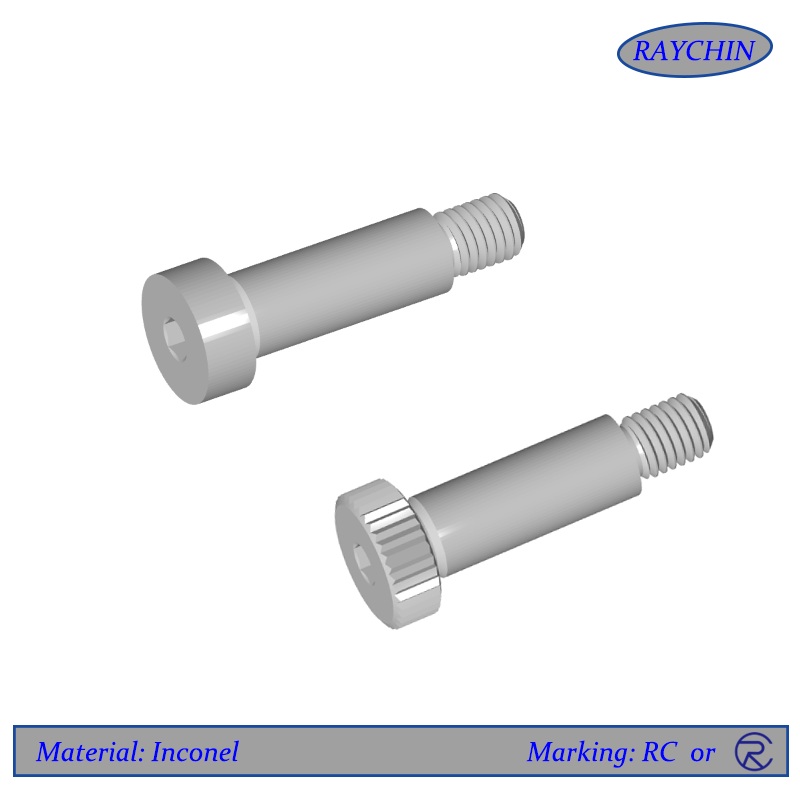

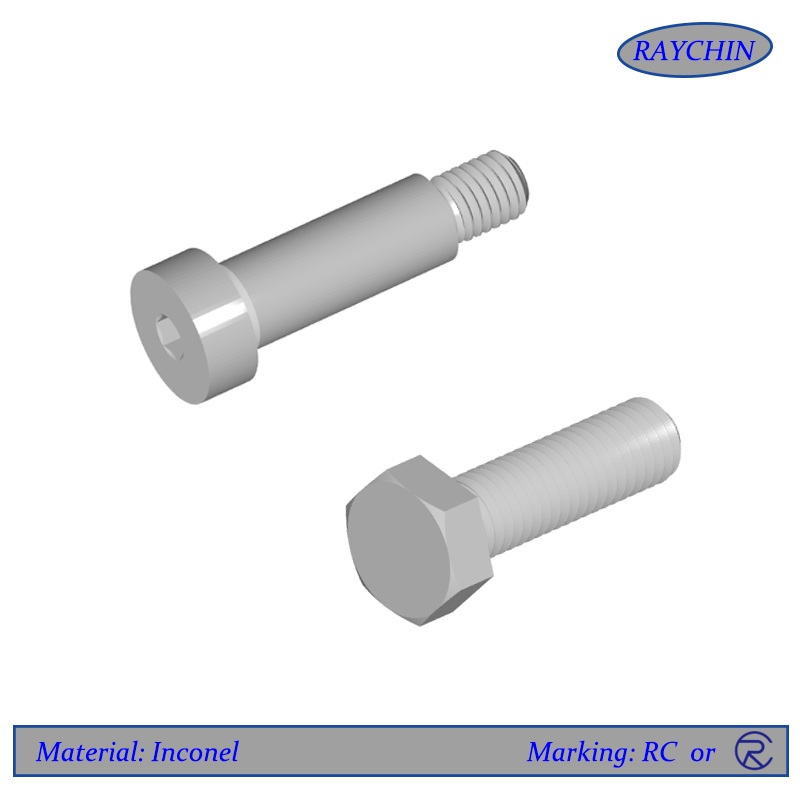

Vis à 12 pans en Inconel

brand RAYCHIN

Origine des produits Chine

Le délai de livraison 5-35 JOURS

Les vis Inconel® 12 points, comme les vis Inconel 600, 601,625,686,718 & 725, sont une famille d'alliages nickel-chrome-molybdène utilisés pour leur haute résistance à des températures élevées et leur bonne résistance à la corrosion. En raison de sa stabilité thermique élevée, l'Inconel peut être utilisé à des températures de service allant de cryogénique à 2200°F (982°C). La forte teneur en alliage des vis Inconel lui permet de résister à une grande variété d'environnements corrosifs sévères. Dans les environnements doux, tels que l'atmosphère, l'eau de mer, les sels neutres et les milieux alcalins, il n'y a presque aucune attaque contre les vis Inconel 12 points. Dans des environnements corrosifs plus sévères, la combinaison de nickel et de chrome offre une résistance aux produits chimiques oxydants, tandis que les teneurs élevées en nickel et en molybdène offrent une résistance aux environnements non oxydants.

Vis à 12 pans en Inconel

Les vis Inconel® 12 points, comme les vis Inconel 600, 601,625,686,718 & 725, sont une famille d'alliages nickel-chrome-molybdène utilisés pour leur haute résistance à des températures élevées et leur bonne résistance à la corrosion. En raison de sa stabilité thermique élevée, l'Inconel peut être utilisé à des températures de service allant de cryogénique à 2200°F (982°C). La forte teneur en alliage des vis Inconel lui permet de résister à une grande variété d'environnements corrosifs sévères. Dans les environnements doux, tels que l'atmosphère, l'eau de mer, les sels neutres et les milieux alcalins, il n'y a presque aucune attaque contre les vis Inconel 12 points. Dans des environnements corrosifs plus sévères, la combinaison de nickel et de chrome offre une résistance aux produits chimiques oxydants, tandis que les teneurs élevées en nickel et en molybdène offrent une résistance aux environnements non oxydants.

Un alliage Ni-Cr connu pour sa résistance à la corrosion et sa stabilité à haute température

· Bon résistance à la corrosion à des températures élevées

· Stabilité à haute température jusqu'à 2200°F (982°C)

· Matériau haute résistance avec une excellente ténacité à des températures élevées

· Nuances d'Inconel: 600, 601, 625, 686, 718, 725, X750

· Un aperçu approfondi sur Alliage 625 et Alliage 718

· Vis Inconel 12 pans Caractéristiques et avantages

· Fiches techniques disponibles sur Inconel 625 et Inconel 718

Parce que les vis Inconel 12 points offrent un bon équilibre entre résistance à la corrosion, stabilité de température, ténacité et résistance, elles sont souvent un matériau de choix pour le traitement chimique, l'aérospatiale, la marine, l'électronique et le pétrole et le gaz.

Les qualités les plus couramment utilisées de vis à 12 pointes en alliage de nickel Inconel sont Inconel 625 et Inconel 718. Obtenez plus d'informations sur ces deux grades en accédant à notre Inconel 625 et Inconel 718 aperçus ou en contactant nos experts en ingénierie.

Ressources: Spécification de couple Inconel, Vis Inconel 625, Vis Inconel 718

Types de vis: Vis à 12 pointes, Vis d'assemblage à tête ronde, Vis à tête plate, Vis à tête hexagonale, Vis à tête cylindrique, Vis de réglage, Vis à tête creuse, Vis Torx, Vis de sécurité inviolables, Vis ventilées

Caractéristiques et avantages de la vis à 12 pans en Inconel

Le tournevis d'une vis Inconel à 12 pointes utilise deux formes hexagonales superposées, créant 12 pointes et une face inférieure à rebord. Celles-ci sont également appelées vis à capuchon de ferry ou vis à bride à 12 points. Les avantages de ce style de tête incluent :

· Capacité de couple plus élevée par rapport à une vis à tête creuse

· Absence d'évidement pour piéger le fluide ou les débris.

· Comme les têtes sont généralement plus petites qu'un hexagone, les vis Inconel à 12 pans sont souvent utilisées dans des situations où l'espace d'installation est restreint et où il est essentiel de gagner du poids.

L'inconvénient global est le coût supplémentaire impliqué dans la formation des têtes.

La controverse des boulons à 6 contre 12 points

Il y a beaucoup de débats sur quel boulon est le meilleur. Certains disent que plus un écrou ou un boulon a de points - comme un boulon à 12 points - moins vous avez de chances de l'arrondir. Et que les points de contact supplémentaires d'une vis à 12 points vous donnent plus de surface pour appliquer la charge. Bien que le jury se prononce sur l'exactitude de cela, c'est l'application qui devrait dicter si les avantages d'une vis à 12 points pèsent sur les coûts supplémentaires de leur fabrication.

Nuances de vis Inconel courantes

Inconel 600 (2.4816)

L'alliage 600, UNS N06600, est un alliage nickel-chrome avec une bonne résistance à la carburation et à l'oxydation jusqu'à 2000°F. L'alliage est utilisé depuis longtemps dans l'industrie du traitement thermique et l'Inconel 600 présente une résistance utile aux gaz secs Cl2 et HCl à des températures modérément élevées.

Spécifications Inconel 600 : AMS 5540, AMS 5665, ASME SB 166, ASME SB 167, ASME SB 168, ASTM B 166, ASTM B 167, ASTM B 168, EN 2.4816, UNS N06600, Matériau 2.4816, ASTM F2281

Inconel 600 | Ni | Cr | Fe | Mn | Avec | Si | C | S |

% min | 72 | 14,0 | 6.0 | - | - | - | - | - |

% maximum | - | 17,0 | 10h00 | 1,00 | 0,50 | 0,50 | 0,15 | 0,015 |

Inconel 601 (2.4851)

L'Inconel 601, UNS N06601, est hautement résistant à l'oxydation jusqu'à 2200°F, même sous des cycles thermiques sévères. L'alliage a une bonne résistance à haute température et conserve sa ductilité après une longue exposition en service. L'alliage Inconel 601 a une bonne résistance à la corrosion à chaud dans des conditions d'oxydation.

Spécifications Inconel 601 : AMS 5715, AMS 5870, ASME SB 167, ASME SB 168, ASTM B 167, ASTM B 168, EN 2.4851, UNS N06601, matériau 2.4851, ASTM F2281

Inconel 601 | Ni | Cr | Fe | Au | Mn | Avec | Si | C | S |

% min | 58 | 21,0 | - | 1,0 | - | - | - | - | |

% maximum | 63 | 25,0 | Balle | 1.7 | 1,00 | 1,00 | 0,50 | 0,10 | 0,015 |

Inconel 625 (2.4856)

Inconel 625, UNS N06625, EN 2.4856 est le cheval de bataille de la famille Inconel et est l'un des grades les plus courants. Il présente une résistance élevée à la rupture par fluage et est résistant à l'oxydation jusqu'à 1800°F (982°C). L'Inconel 625 a une excellente résistance à l'eau de mer chaude, aux environnements d'épuration et aux acides réducteurs et cet alliage résiste à une large gamme d'environnements sévèrement corrosifs et est particulièrement résistant à la corrosion par piqûres et crevasses.

Spécifications Inconel 625 : AMS 5666, AMS 5837, ASME SB 443 Gr 1, ASME SB 446 Gr 1, ASTM B 443 Gr 1, ASTM B 446 Gr 1, EN 2.4856, ISO 15156-3, NACE MR0175-3, UNS N06625, Werkstoff 2.4856, ASTM F467 (écrous), ASTM F468 (boulons, vis, goujons)

Inconel 625 | Ni | Cr | Mo | Fe | Nb+Ta | Quoi | Mn | Si | Au | Ti | C | P | S |

% min | - | 20,0 | 8.0 | - | 3.15 | 8.0 | - | - | - | - | - | - | - |

% maximum | Balle | 23,0 | 10,0 | 5.0 | 4.15 | 1,0 | 0,5 | 0,5 | 0,4 | 0,40 | 0,10 | 0,015 | 0,015 |

Inconel 686 (2.4606)

L'alliage 686, UNS N06686, est conçu pour une résistance exceptionnelle à la corrosion dans une large gamme d'environnements sévères. L'alliage est utilisé dans les environnements les plus sévères rencontrés dans le traitement chimique, le contrôle de la pollution, la production de pâtes et papiers et le traitement des déchets industriels et municipaux.

Spécifications Inconel 686 : ASTM B 462, ASTM B 564 / ASME SB 564, ASTM B 574 / ASME B 574, DIN 17752, DIN 17753, DIN 17754

Inconel 686 | Ni | Cr | Mo | Ti | DANS | Mn | Si | C | P | S | Fe |

% min | - | 19,0 | 15.00 | 0,02 | 3.0 | - | - | - | - | - | - |

% maximum | Balle | 23,0 | 17h00 | 0,25 | 4.4 | 0,75 | 0,08 | 0,01 | 0,04 | 0,02 | 2.0 |

Inconel 718 (2.4668)

L'Inconel 718, UNS N07718, EN 2.4668, est la nuance la plus courante des Inconels durcissables. Cet alliage nickel-chrome durci par précipitation combine une résistance à la corrosion exceptionnelle et une résistance élevée à des températures élevées. L'alliage est environ 2 fois plus résistant que l'Inconel 625 ayant une excellente résistance à la rupture par fluage à des températures allant jusqu'à 1300°F (700°C) et utilisable jusqu'à 1800°F (982°C). L'Inconel 718 est souvent utilisé dans les turbines à gaz, les moteurs-fusées, les engins spatiaux, les réacteurs nucléaires, les pompes et l'outillage.

Spécifications Inconel 718 : AMS 5596, AMS 5662, AMS 5663, AMS 5832, ASME Case 2222-1, ASME SFA 5.14, ASTM B 637, ASTM B 670, EN 2.4668, GE B50TF14, GE B50TF15, UNS N07718, Werkstoff 2.4668, ASTM F2281

Inconel 718 | Ni + Co | Fe | Cr | Nb+Ta | Mo | Ti | Quoi | Au | Mn | Si | Avec | C | P | S | B |

% min | 50 | - | 17,0 | 4.75 | 2,80 | 0,65 | - | 0,20 | - | - | - | - | - | - | - |

% maximum | 55 | Balle | 21,0 | 5.50 | 3.30 | 1,15 | 1,0 | 0,80 | 0,35 | 0,35 | 0,30 | 0,08 | 0,015 | 0,015 | 0,006 |

Inconel 725

Alliage 725, UNS N07725, alliage de nickel-chrome-molybdène-niobium durcissable par vieillissement qui a essentiellement la même résistance à la corrosion que l'Inconel 625, mais avec une résistance deux fois supérieure à celle de l'Inconel 625 recuit. La résistance de cet alliage est développée par traitement thermique pour obtenir une ductilité et une ténacité élevées. L'alliage est également résistant à la fragilisation par l'hydrogène et à la fissuration par corrosion sous contrainte.

Inconel 725 | Ni + Co | Cr | Fe | Mo | Nb | Ti | Au | Mn | Si | C | P | S |

% min | 55 | 19,0 | - | 7.00 | 2,75 | 1,00 | - | - | - | - | - | - |

% maximum | 59 | 22,5 | Balle | 9.50 | 4.00 | 1,70 | 0,35 | 0,35 | 0,20 | 0,03 | 0,015 | 0,010 |

Incone X750 (EN 2.4665)

L'alliage X-750, UNS N07750, EN 2.4665, est un alliage durci par précipitation connu pour sa résistance à la corrosion et sa résistance à l'oxydation à haute température jusqu'à des températures de 1300°F. Cet alliage est similaire à l'alliage 600 mais permet la précipitation grâce à l'ajout de titane et d'aluminium.

Spécifications Inconel X750 : ASTM B 637/ASME SB 637 ; ISO 9723-9725 ; SAE AMS 5667-5671 et 5747 ; EN 10269

Inconel 750 | Ni | Cr | Fe | Nb+Ta | Mn | Quoi | Au | Si | Avec | C | S |

% min | 70,0 | 14,0 | 5.0 | 0,70 | - | - | 0,40 | - | - | - | - |

% maximum | - | 17,0 | 9.0 | 12,0 | 1,00 | 1,00 | 1,00 | 0,50 | 0,50 | 0,08 | 0,01 |

Foire aux questions de la semaine en Inconel

| Inconel 600 ou 601 pour la résistance à l'oxydation à haute température |

Q : Pour un environnement riche en oxydation à haute température, quels seraient les meilleurs boulons Inconel 600 ou 601 ? R : Pour cette situation, cela dépend vraiment de la plage de température à laquelle vous faites face, car un boulon Inconel 600 et un boulon Inconel 601 offrent une bonne résistance à l'oxydation. L'Inconel 600 peut desservir jusqu'à 2000F alors que l'Inconel 601 peut gérer jusqu'à 2200F. Si vos températures ne sont pas si sévères, je suggérerais des boulons A286 pour une excellente résistance à l'oxydation. Un boulon A286 est connu pour sa haute résistance, sa résistance au fluage et sa résistance à l'oxydation jusqu'à 1300F. |

Données mécaniques

ALLIAGE 600 - Données de traction

Température (°F) | Traction ultime (ksi) | Limite d'élasticité à Décalage de 0,2 % (ksi) | Allongement % |

Pièce Temp. | 93,0 | 37. 0 | - |

1000 | 84,0 | 28,5 | |

1200 | 65,0 | 26,5 | |

1400 | 27,5 | 17,0 | |

1600 | 15,0 | 9.0 | |

1800 | 7.5 | 4.0 |

ALLIAGE 601 - Données de traction

Température (°F) | Traction ultime (ksi) | Limite d'élasticité à Décalage de 0,2 % (ksi) | Allongement % |

Pièce Temp. | 100,0 | 54,0 | 45,0 |

1000 | 90,0 | 48,0 | 44,0 |

1200 | 60,0 | 41,0 | 45,0 |

1400 | 34,0 | 26,0 | 70,0 |

1600 | 18,0 | 15,0 | 120,0 |

ALLIAGE 625 - Données de traction

Température (°F) | Traction ultime (ksi) | Limite d'élasticité à Décalage de 0,2 % (ksi) | Allongement % |

Pièce Temp. | 144,0 | 84,0 | 44,0 |

400 | 134,0 | 66,0 | 45,0 |

600 | 132,0 | 63,0 | 42,5 |

800 | 132,0 | 61,0 | 45,0 |

1000 | 130,0 | 61,0 | 48,0 |

1200 | 119,0 | 60,0 | 34,0 |

1400 | 78,0 | 59,0 | 59,0 |

1600 | 40,0 | 39,0 | 117,0 |

ALLIAGE 718 - Données de traction

Température (°F) | Traction ultime (ksi) | Limite d'élasticité à Décalage de 0,2 % (ksi) | Allongement % |

Pièce Temp. | 210,0 | 175,0 | 22,0 |

400 | 138,0 | 163,0 | 20,0 |

800 | 191,0 | 156,0 | 19,0 |

1000 | 185,0 | 155,0 | 18,0 |

1200 | 168,0 | 149,0 | 19,0 |

1400 | 111,0 | 110,0 | 27,0 |

Points forts du traitement thermique Inconel 718

Ultime traction Force | spécification |

185x min | AMS 5662/5663 ASTM B637 |

220 ksi min | AMS 5962 |

PRESSION - COTES DE TEMPÉRATURE

POUR ALLIAGES C276 / 625 / 825

Désignation nominale | Forgeages | Coulées | Assiettes | ||||

54Ni 16Mo 15Cr | 8462 N.-É. N10276 | B575 Gr. N10276 (1), (2) | |||||

60Ni 22Cr9Mo 3.5Cb | B564GR N 08625 | B443 Gr. N06625 (3), (5) | |||||

42Ni 21.5Cr 3Mo 2.3Cu | 8564 N.-É. N0S825 | B424 Gr. N08825 (3), (7) | |||||

Pressions de travail par classes, psig | |||||||

Temp F | 150 | 300 | 400 | 600 | 900 | 1500 | 2500 |

20 à 100 | 290 | 750 | 1000 | 1500 | 2250 | 3750 | 6250 |

200 | 250 | 750 | 1000 | 1500 | 2250 | 3750 | 6250 |

300 | 230 | 730 | 370 | 1455 | 2185 | 3640 | 6070 |

400 | 200 | 700 | 930 | 1395 | 2095 | 3490 | 5820 |

500 | 170 | 565 | 885 | 1330 | 1995 | 3325 | 5540 |

600 | 140 | 605 | 805 | 1210 | 1815 | 3025 | 5040 |

650 | 125 | 530 | 785 | 1175 | 1765 | 2940 | 4905 |

700 | 110 | 570 | 755 | 1135 | 1705 | 2840 | 4730 |

750 | 95 | 530 | 710 | 1065 | 1595 | 2660 | 4430 |

800 | 80 | 510 | 675 | 1015 | 1525 | 2540 | 4230 |

850 | 65 | 485 | 650 | 975 | 1450 | 2435 | 4060 |

900 | 50 | 450 | 500 | 900 | 1350 | 2245 | 3745 |

950 | 35 | 385 | 515 | 775 | 1160 | 1930 | 3220 |

1000 | 20 | 365 | 485 | 725 | 1090 | 1820 | 3030 |

1050 | 360 | 480 | 720 | 1080 | 1800 | 3000 | |

1100 | 325 | 430 | 645 | 965 | 1610 | 2685 | |

1150 | 275 | 365 | 550 | 825 | 1370 | 2285 | |

1200 | 205 | 275 | 410 | 615 | 1030 | 1715 | |

1250 | 165 | 220 | 330 | 495 | 825 | 1370 | |

1300 | 120 | 150 | 240 | 360 | 500 | 1000 | |

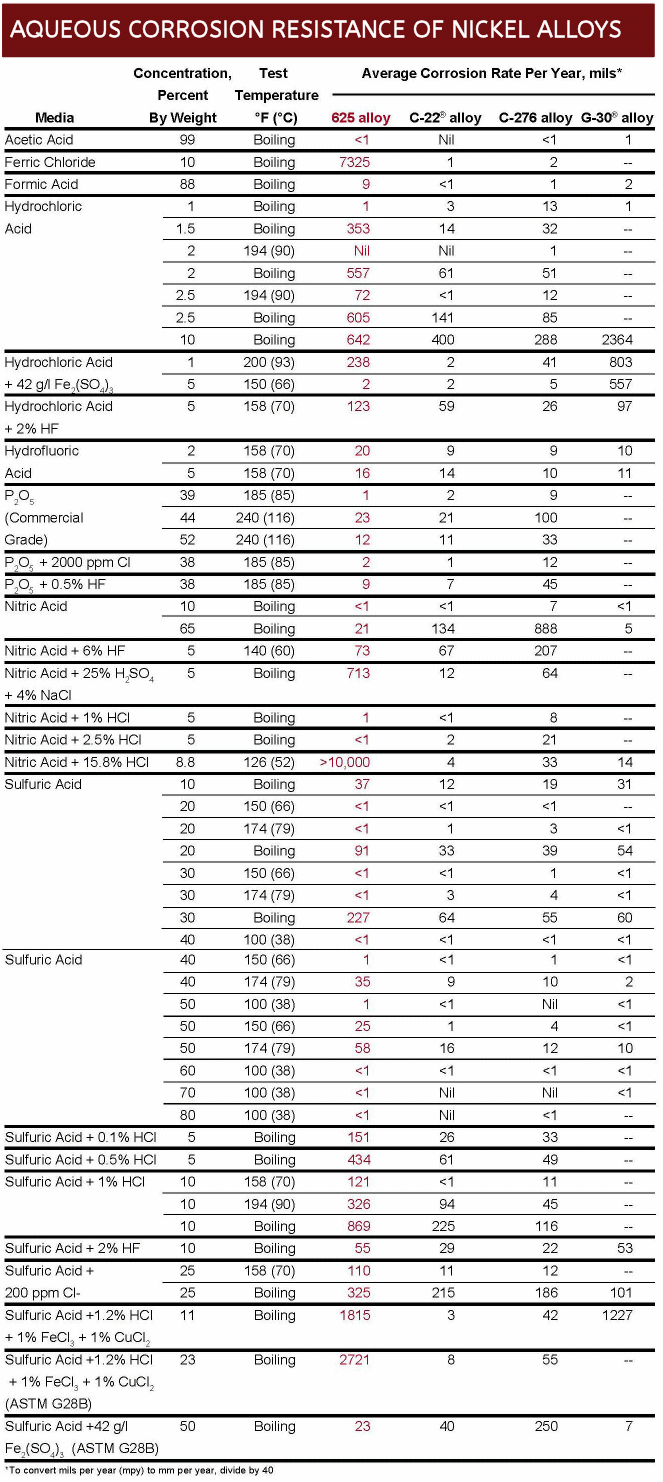

Données sur la corrosion de l'Inconel